Die Elektro-Offensive ist bei Mercedes in vollem Gange. In jedem Segment rollen verschieden elektrifizierte Modelle an den Start – mit 48-Volt-Bordnetz (EQ Boost), als Plug-in-Hybride (EQ Power) oder als vollelektrisch angetriebene Fahrzeuge (EQ). Bis 2030 will das Unternehmen mehr als die Hälfte des Pkw-Absatzes mit Plug-in-Hybriden oder vollelektrischen Fahrzeugen erreichen. In weniger als 20 Jahren soll die Neuwagenflotte von Mercedes dann komplett CO2-neutral werden.

Um diese ambitionierten Ziele erreichen zu können, braucht es vor allem leistungsstarke Akkus. Kein Wunder also, dass die Marke mit dem Stern kräftig investiert hat – in die Entwicklung und Fertigung von Batterien.

Wir befinden uns 50 Kilometer von Dresden entfernt in Kamenz. Hier stehen zwei Werke der Accumotive GmbH & Co. KG, einer 100-prozentigen Tochter der Mercedes-Benz AG. Seit 2012 produziert sie Antriebsbatterien für Plug-in-Hybride, E-Autos sowie Akkus für 48-Volt-Systeme – und lieferte bislang weit mehr als eine halbe Million Lithium-Ionen-Akkus. Man hat also Erfahrung mit dem Thema und errichtete 2018 die zweite Batteriefabrik vor Ort, die CO2-neutral arbeitet. Möglich machen das unter anderem ein Blockheizkraftwerk sowie eine riesige Fotovoltaik-Anlage.

Klinisch reine Fertigung

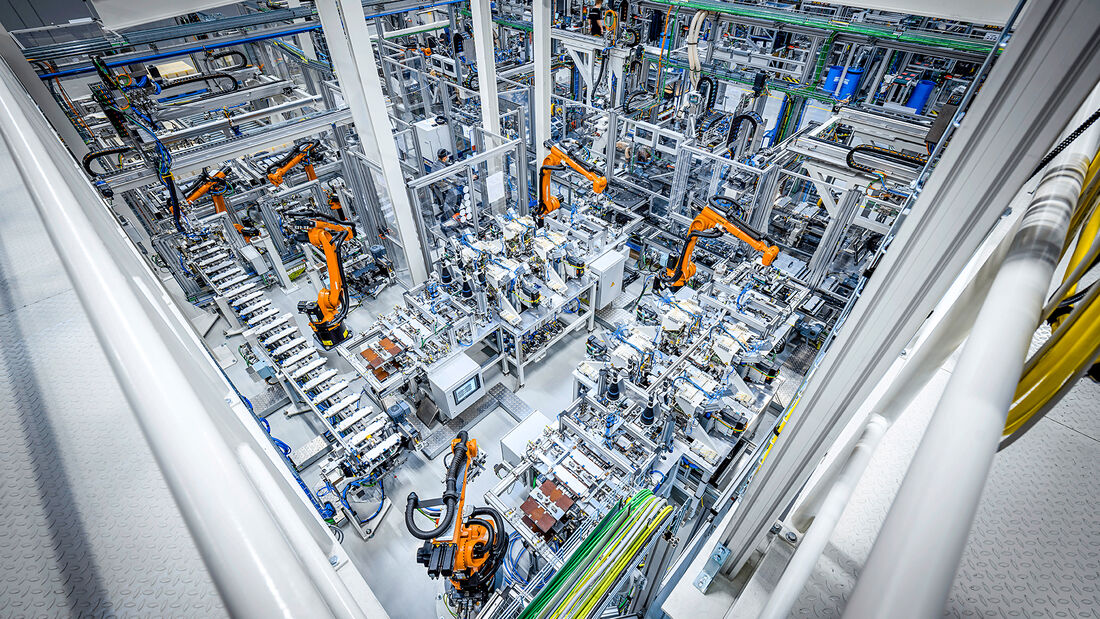

Im Inneren wirkt die Fabrik so klinisch rein wie ein Krankenhaus – ein Muss bei der sensiblen Produktion des modernen Batteriesystems für den EQC. Die dazugehörige Fertigungsstraße ist etwa 170 Meter lang, besitzt rund 30 Stationen und eine Vielzahl an Produktionsschritten.

Höchste Präzision ist nötig, um die aus 384 Batteriezellen und vielen weiteren Komponenten bestehenden Batteriesysteme im Akkord herzustellen. So werden beispielsweise die Batteriezellen mit einem Laser und nur 2 µm Toleranz mithilfe moderner Automatisierungstechnik verschweißt.

Modernste Ausstattung

Spezielle Montage-Einrichtungen erleichtern den rund 1.300 Mitarbeitern das Handling der zum Teil schweren Werkstücke unter ergonomischen Gesichtspunkten. Das Werk nutzt zudem eine Vielzahl an Industrie-4.0-Technologien, beispielsweise die digitale Steuerung und Nachhaltung der Produktionssysteme. Diese garantiert unter anderem die vollständige Rückverfolgbarkeit jeder ausgelieferten Batterie und ihrer Komponenten inklusive all ihrer Fertigungsdaten.

Ein Interview zur Zukunft der Batterietechnologie und den Besonderheiten bei der Fahrzeugproduktion des EQC finden Sie unten.

Elektromobilität made in Bremen

Die Besonderheit bei der Fahrzeugproduktion in Bremen: Das Elektromodell EQC rollt nicht über eine eigens eingerichtete Produktionsstraße, sondern wird flexibel in die laufende Serienfertigung integriert.

Aktuell fertigt das Mercedes-Werk das erste EQ-Modell in einer Linie mit C-Klasse Limousine und T-Modell, GLC sowie GLC Coupé. Entsprechend der Marktnachfrage lässt sich die Produktion von Fahrzeugen unterschiedlicher Antriebsarten variabel und effizient anpassen. So wird das Werk optimal ausgelastet und der hohe Fertigungs- und Qualitätsstandard eingehalten.

Interview mit Jörg Burzer

Der Mercedes-Benz-Vorstand für Produktion und Supply Chain zur Ausrichtung des Produktionsnetzwerks bei Fahrzeugen und Batterien.

In unserem globalen Produktionsnetzwerk arbeiten wir schon seit einiger Zeit konsequent an der Umsetzung unserer Elektro-Offensive: einerseits an der Integration unserer Elektromodelle in die Serienproduktion der Mercedes-Benz-Pkw-Werke und auf der anderen Seite am konsequenten Ausbau unseres globalen Batterie-Produktionsverbunds. Ganz entscheidend dabei ist neben einem hohen Maß an Flexibilität und Effizienz natürlich auch das Thema Nachhaltigkeit. So werden beispielsweise ab 2022 die Mercedes-Benz-Werke weltweit CO2-neutral produzieren.

Maximale Flexibilität ist hier ebenso wie in unserem Fahrzeug-Produktionsnetzwerk das Stichwort. Unser Ziel ist ein "atmendes" globales Netzwerk, in dem die Produktionskapazitäten bedarfsgerecht angepasst werden können. Mit unseren neun Batteriefabriken und sechs Standorten zur Elektrofahrzeug-Fertigung auf drei Kontinenten sind wir für die Zukunft sehr gut und flexibel aufgestellt.

Eine ganz entscheidende. Die hochmoderne Produktion der Accumotive in Kamenz ist unser Kompetenzzentrum innerhalb des weltweiten Mercedes-Benz-Batterie-Produktionsverbunds. Der Standort hat seit 2012 Erfahrung mit der Produktion von Batteriesystemen – mit einem Portfolio, das von Hybrid- und Plug-in-Hybrid- bis hin zu Elektrofahrzeug-Batterien reicht. Die Produktion unserer Batterien für die nächste EQ-Modellgeneration im Kompaktwagensegment ist bereits erfolgreich gestartet. Zudem wächst unser Batterienetzwerk stetig weiter, zum Beispiel im polnischen Jawor sowie im Mercedes-Benz-Werk Untertürkheim und in den Werkteilen Brühl und Hedelfingen.

Die lokale Fertigung von Batterien ist ein wichtiger Erfolgsfaktor in der Elektro-Offensive von Mercedes-Benz Cars. Die Batterien für die EQC-Produktion in Bremen werden von der Accumotive in Kamenz angeliefert und bedarfsgerecht flexibel ans Band geliefert.

Das Mercedes-Benz-Werk Bremen ist ein sehr gutes Beispiel für Flexibilität in unserem Produktionsnetzwerk. Fahrzeuge mit unterschiedlichsten Antriebsvarianten werden hier auf einer Linie produziert – damit können wir sehr schnell auf Nachfrage-Änderungen reagieren. Genauso ist es auch beim EQC: Dieser wurde als rein elektrisches Fahrzeug in die laufende Serienfertigung integriert. Das ist möglich, weil Mercedes-Benz Cars im gesamten Produktionsnetzwerk frühzeitig in Hightech-Ausstattung mit zukunftsweisenden Industrie-4.0-Lösungen investiert hat.