Ohne die partielle Elektrifizierung des Antriebsstrangs verzichten Neuwagen heute kaum noch auf die Unterstützung des Turboladers, allenfalls bei Mazda und in Kleinwagen müssen Verbrenner noch ohne Aufladung für Vortrieb sorgen. Das Downsizing aber erfordert Dauerbetrieb der immer kleiner werdenden Turbolader. Damit der kleine Helfer auch bei möglichen Drehzahlen bis zu 320 000/min und den maximal möglichen Abgastemperaturen bis 1050 °C hohe Laufleistungen erzielen kann, sind eine saubere Luftzuführung und eine optimale Schmierung absolut notwendig.

Der Luftfilter leistet einen wesentlichen Beitrag zur Funktion des Turboladers. Abhängig vom Hubraum des Motors muss ein Luftfilter mehrere Hundert Kubikmeter Luft pro Stunde filtern können. Damit der Luftfilter eine saubere Luftzuführung gewährleisten kann, ist eine regelmäßige Wartung notwendig.

Dabei ist darauf zu achten, dass auch alle Schmutzpartikel aus dem Luftfilterkasten entfernt werden. Hierbei sollte aber keine Luftpistole zum Einsatz kommen, da herumfliegende Schmutzpartikel in die Saugrohröffnung des Turboladers gelangen könnten. Ein herkömmlicher Staubsauger eignet sich ideal, um die Schmutzpartikel aus dem Luftfilterkasten zu entfernen. Gleichzeitig ist darauf zu achten, dass die Dichtungen des Filterelements beim Einbau nicht beschädigt werden und der zu filternde Bereich vernünftig abgedichtet wird. Je nach Einbaulage des Luftfilterkastens ist daher ein gewisser Mehraufwand in Kauf zu nehmen.

Das Grundprinzip der Aufladung besteht darin, den Sauerstoffgehalt im Zylinder zu erhöhen. Dies führt zu einer besseren Verbrennung, steigert die Leistung des Motors und optimiert zusätzlich auch die Abgaswerte. Dazu wird ein großer Teil der eigentlich verlorenen Wärme- und Bewegungsenergie des Abgases genutzt, um die Abgasturbine des Turboladers anzutreiben.

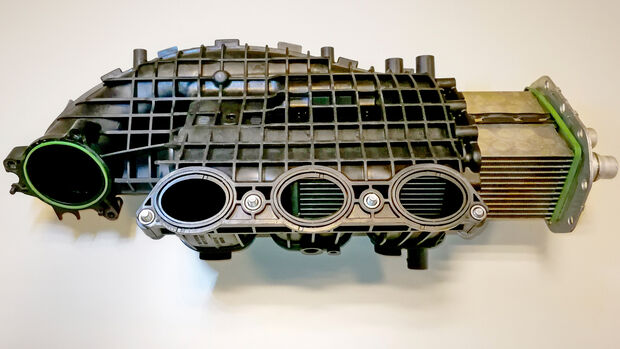

Eine ausgeklügelte Turboladerregelung und ein zusätzlicher Ladeluftkühler ermöglichen es, die Temperaturen im Zylinder trotz höherer Arbeitsdrücke in einem bestimmten Sollfenster zu halten. Durch den Ladeluftkühler wird ein Teil der bis zu 200 °C heißen Luft, ein Begleitumstand der Verdichtung, je nach System an die Kühlflüssigkeit oder an die Umgebungsluft abgeleitet.

Da sich die komprimierte Luft bei steigender Temperatur ausdehnt, wird durch die Abkühlung der Ladeluft eine höhere Dichte erzielt, die mehr Sauerstoff im Verbrennungsraum zur Folge hat. Aufgeladene Motoren kommen mit weniger Hubraum aus und haben, verglichen mit einem gleich starken Saugmotor, einen geringeren Kraftstoffverbrauch.

Der Turbolader als Gesamtsystem ist so gut, dass er selbst im Zuge der partiellen Elektrifizierung des Antriebsstrangs nicht zwingend durch einen größeren Elektromotor ersetzt werden muss. Inzwischen kommen auch elektrifizierte Turbolader zum Einsatz, die über einen kleinen, nur wenige Zentimeter großen Elektromotor zwischen dem Verdichterrad und der Abgasturbine verfügen. Somit kann die Abhängigkeit des Ansprechverhaltens vom Abgasausstoß deutlich reduziert und ein breiterer Boost-Bereich abgedeckt werden.

Prinzipiell sind Turbolader so konstruiert, dass sie keinen spezifischen Wartungsprozessen unterliegen. Eine einwandfreie Funktion steht aber in Abhängigkeit der vorgeschriebenen Wartungsintervalle der Hersteller. Diese sollten unbedingt eingehalten werden, um eine saubere Luftzuführung und eine optimale Schmierung zu gewährleisten. Aufgrund der hohen Drehzahlen von Läuferwelle, Abgasturbine und Verdichterrad können bereits kleinste Fremdkörper große Schäden anrichten.

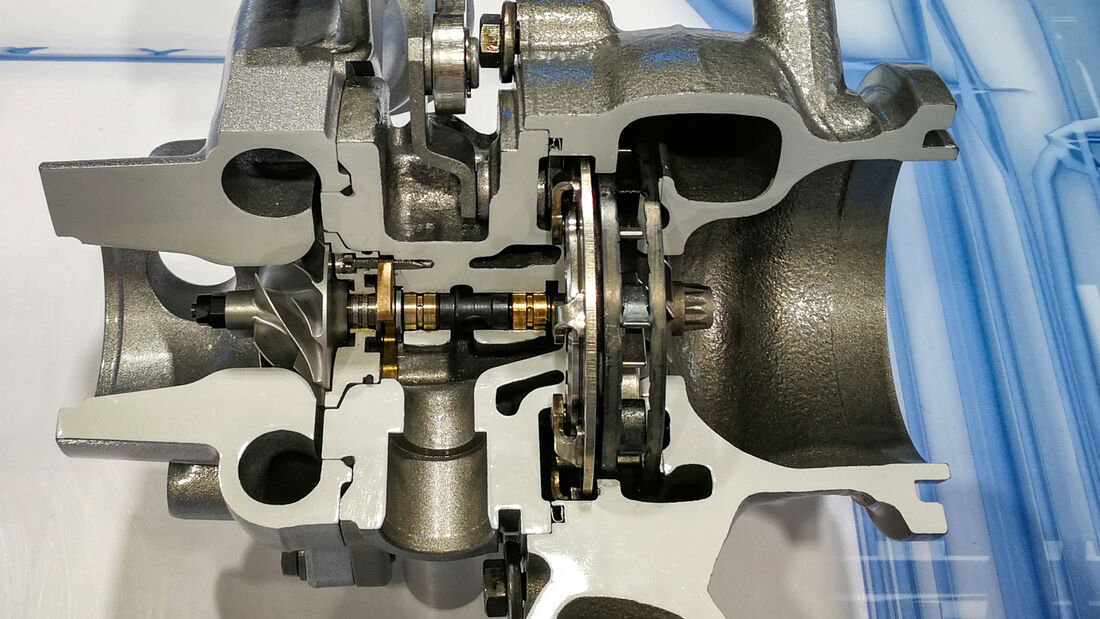

Häufiger aber sind Schäden an Turboladern Folgen einer mangelhaften Schmierung. Die Lagerfläche der Läuferwelle wird über einen integrierten Kreislauf permanent mit Motoröl versorgt und somit geschmiert. Gleichzeitig ist die Schmierung auch für die Kühlung zuständig. Auch hierbei können kleinste Schmutzpartikel die bis zu 1,5 mm kleinen Schmierkanäle zusetzen. Je nach Betriebsbedingungen beträgt die Durchflussmenge des Motoröls zwischen drei und fünf Liter pro Minute.

Je nach Turbolader bewegen sich die Läuferwellen mit einem Durchmesser von circa 6 mm in Messingbuchsen bei einem Spaltmaß von bis zu drei hundertstel Millimetern. Die Schmierung kann bei diesen Verhältnissen nur über einen feinen Schmierfilm erfolgen. Ist die Ölversorgung des Turboladers beeinträchtigt, kommt es aufgrund der hohen Drehzahlen blitzschnell zu einem Lagerschaden.

Die Folgen können verheerend sein und sogar zu einem kapitalen Motorschaden führen.

Einen zusätzlichen Schutz bieten Feinsiebe, die in der Hohlschraube der Ölzulaufleitung angebracht sind und winzigste Schmutzpartikel aus dem Schmierkreislauf des Turboladers filtern können.

Allerdings hat sich häufig gezeigt, dass je nach Betriebsbedingungen des Motors und trotz der Einhaltung von Wartungsprozessen Verstopfungen auftreten können. Folglich weisen einige Hersteller darauf hin, diese Feinsiebe nach dem Austausch des Turboladers nicht mehr einzubauen.

Der Kfz-Mechatroniker sollte sich bei einem defekten Turbolader nicht nur auf das Bauteil selbst konzentrieren, sondern unbedingt auch das gesamte Umfeld mit in Betracht ziehen. Denn oft ist der Turboschaden die Folge von anderen Problemen in der Umgebung. Bestätigt sich beispielsweise eine mangelhafte Schmierung als Ausfallursache des Turboladers, so sollte der Kfz-Mechatroniker auf die Suche nach der Ursache gehen, also auch eine mögliche Fehlfunktion im Bereich des Ölpumpenantriebs in Betracht ziehen. Bleibt eine weitere Ursachenforschung aus, kann dies die Effizienz beziehungsweise die Lebensdauer eines neuen Turboladers drastisch minimieren. Im schlimmsten Fall werden somit die ersten Anzeichen eines sich andeutenden Motorschadens nicht erkannt.

Erste Schadensentwicklungen sind üblicherweise durch die Entstehung von Pfeifgeräuschen während der Beschleunigungsphasen erkennbar. Eine Möglichkeit, diese schnell zu diagnostizieren, besteht darin, dass der Kfz-Mechatroniker den Ansaugschlauch vom Luftfilterkasten zum Turbolader entfernt, um das Verdichterrad zu inspizieren. Bereits kleinste Fremdkörper können dort aufgrund der hohen Drehzahlen für deutliche Spuren sorgen, schließlich bestehen die Leitschaufeln aus einer Aluminiumlegierung. Je nach Art und Anzahl der Fremdkörpereinschläge auf den feinen Schaufeln des Verdichterrads gerät auch dessen Feinwuchtung aus dem Gleichgewicht. Kleine Unwuchten bei so hohen Rotationsgeschwindigkeiten können indes nachhaltige Lagerschäden nach sich ziehen. Ein sorgfältiger Blick auf das Verdichterrad mit möglichen Schleifspuren oder gar verbogenen Schaufeln sind ein wichtiger Schritt in der Diagnose. Keinesfalls sollte man aber in diesem Fall versuchen, dies mechanisch auszubessern. Dieser Schuss würde fast sicher nach hinten losgehen.

Fehlen sogar Teile des Verdichterrads (siehe Bild weiter oben im Text) – egal wie klein sie auch sein mögen –, bilden sich schnell mehrere Gefahrenquellen, die jeglichen Mehraufwand für die Dauer einer Prüfung rechtfertigen. Es muss bedingungslos sichergestellt werden, dass diese nicht über den Ansaugtrakt bis in den Zylinder gelangen. Kleinste Metallpartikel können bei laufendem Motor einen großen Schaden anrichten. Gleichzeitig besteht die Gefahr, dass neben dem Motor auch der neue Turbolader über die Abgasturbine beschädigt wird. Nach einem Totalschaden des Turboladers ist eine gründliche Inspizierung immer vorzunehmen, um nach einem Reparaturvorgang mögliche Folgeschäden zu verhindern.

Lagerschäden lassen sich ebenfalls über die Öffnung zum Verdichterrad feststellen. Neben einer Sichtprüfung kann der Kfz-Mechatroniker hierzu eine radiale und axiale Spielprüfung durchführen, um ein unzulässiges Lagerspiel zu ertasten. Weist das Verdichterrad neben dem Lagerschaden der Läuferwelle keine weiteren Beschädigungen auf, sollte dennoch zusätzlich der Ansaugtrakt überprüft werden.

Die Informationen über einen vorausgegangenen erhöhten Motorölverbrauch und den damit verbundenen Blaurauchausstoß kommen nur selten in der Werkstatt an. Also fragt man den Kunden im Zuge der Schadensbeschreibung nach solchen Vorkommnissen. Der Kfz-Mechatroniker kann somit auch sicherstellen, dass sich kein weiteres Motoröl im Ladeluftkühler befindet.

Dies kann durch ein sogenanntes Pumpverhalten des Turboladers bei einer ausgeschlagenen Läuferwelle hervorgerufen werden. Dabei gelangt das zur Schmierung des Turboladers benötigte Motoröl über das Verdichtergehäuse in den Ladeluftkühler.

Je nach dessen Position und Einbaulage sammelt sich das Motoröl dort und bildet damit eine immense Gefahrenquelle bei Wiederinbetriebnahme des Motors mit einem neuen Turbolader. Durch den höheren Ladedruck kann das im Ladeluftkühler angesammelte Motoröl in den Zylinder gedrückt werden. Je nach Menge und Betriebszustand kann dies zu einem unaufhaltbaren Überdrehen des Motors führen.

Der Verbrennungsmotor könnte dann selbst bei ausgeschalteter Zündung so lange mit maximaler Drehzahl weiterdrehen, bis das gesamte Motoröl verbrannt ist. Da sich Flüssigkeiten bekanntlich nicht komprimieren lassen, kann bereits eine geringe Menge Motoröl einen Pleuelschaden zur Folge haben. Dieser Vorgang kann sogar vor dem eigentlichen Turboschaden ausgelöst werden. Je nach Lagerschaden kann das Motoröl direkt aus der Ölwanne über die Ölzufuhrleitung dem Ansaugtrakt zugeführt werden.

Um die Ursachen möglicher Folgeschäden gering zu halten, verweisen viele Hersteller auf umfangreiche Bestimmungen zur Vorgehensweise beim Austausch eines Turboladers. Dabei ist nicht nur der Turbolader selbst zu tauschen, sondern eine ganze Reihe weiterer Einzelteile. Neben allen potenziellen Dichtungen, Bolzen und Muttern sind auch die Vor- und Rücklaufleitungen des Motoröls im Austausch zu berücksichtigen. Diese können sich aufgrund der geringen Querschnitte und ungünstigen Betriebsbedingungen durch Ölkohlerückstände zusetzen.

Neben dem Luftfilter sind grundsätzlich auch das Motoröl und der Ölfilter nach dem Austausch des Turboladers zu ersetzen. Bei Dieselmotoren kann die genauere Betrachtung des Ölfilters sinnvoll sein. Befinden sich kleine klebrige Rückstände im Filterelement, ist die Ölwanne abzubauen, um denkbare Verschlammungsrückstände zu beseitigen. Natürlich gilt dieser Vorgang auch für Ottomotoren. Beim Dieselmotor können bestimmte Rückstände in der Ölwanne oder an der Saugleitung zur Ölpumpe Hinweise auf zu viele Rußpartikel im Ölkreislauf sein. Lässt sich dieser hohe Anteil nicht durch eine defekte Abgasrückführung bestätigen, sind die Flammschutzdichtungen der Injektoren genauer zu analysieren.

Je nach Aufbau des Zylinderkopfs kann sich der Schacht für die Injektoren unterhalb des Ventildeckels befinden. Äußerlich sind diese Aufbauarten kaum von anderen zu unterscheiden, da auch hierbei lediglich die Halterungen der Injektoren und die Magnetventile erkennbar sind. Über die Ventildeckeldichtung und die O-Ringe der jeweiligen Injektoren wird das Nockenwellengehäuse gegen austretende Motoröldämpfe abgedichtet. Der entsprechende Verbrennungsraum wird über die Flammschutzdichtung gegen Verbrennungsgase abgedichtet.

Konstruktiv befindet sich also ein Teil des Injektors im Nockenwellengehäuse.

Tückisch hierbei ist allerdings, dass eine defekte Flammschutzdichtung zunächst gar nicht auffällt. Die Verbrennungsgase gelangen über die defekte Flammschutzdichtung am Injektor vorbei ins Nockenwellengehäuse. Dort können sich die Kohlenstoffe mit dem Motoröl zu einer klebrigen Substanz verbinden und die Schmiereigenschaften des gesamten Systems beeinträchtigen. Bei anderen Bauarten kann dieser Defekt sowohl akustisch als auch am Geruch erkannt werden und hat keinen Einfluss auf das Schmiersystem.

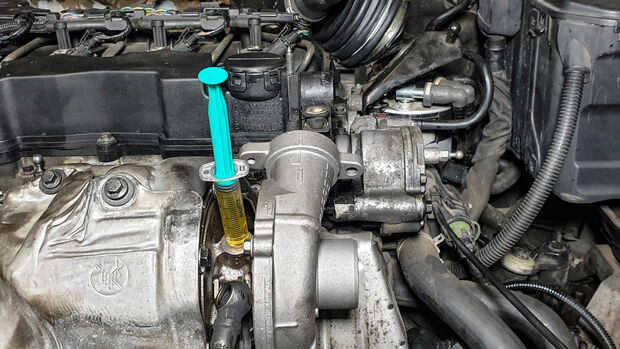

Um eine Trockenanlaufphase während der Erstinbetriebnahme des neuen Turboladers zu vermeiden, verweisen viele Hersteller auf ein sogenanntes Erstbefüllungsadditiv. Im Gegensatz zu herkömmlichen Motorölen handelt es sich dabei um einen speziellen Schmierstoff, der aufgrund seiner Molybdänanteile einen verschleißarmen Einlauf der Läuferwelle ermöglicht. Dazu wird das entsprechende Additiv über den Anschluss der Ölzufuhrleitung eingefüllt und die Läuferwelle einige Umdrehungen per Hand bewegt.

Wird eine Erstbefüllung gänzlich vergessen, kann das Zeitfenster zwischen Motorstart und Öldruckaufbau bereits ausreichen, einen Schaden an der neuen Läuferwelle hervorzurufen.

Eine zusätzliche Maßnahme, Trockenlaufschäden vorzubeugen, kann darin bestehen, den Anlasser bei abgezogenen Einspritzdüsen einige kurze Sequenzen zu betätigen. Somit wird eine ausreichende Schmierung vor Leerlaufdrehzahl gewährleistet. Ein schnellerer Öldruckaufbau wird durch einen im Vorfeld mit Motoröl befüllten Ölfilter optimiert.

Fazit

Stimmen die Betriebsbedingungen, sind Turbolader zuverlässige Systemkomponenten. Die Turbineneinheit wird auch als "Diva" des Verbrennungsmotors bezeichnet. Sie kann schnell bocken, wenn keine saubere Luftzuführung und keine optimale Schmierung vorhanden sind. Im Falle einer Fehlfunktion ist es absolut ratsam, seinen Fokus nicht nur auf das defekte Bauteil zu richten, sondern unbedingt auch eine Ursachenforschung mit in Betracht zu ziehen.

Auch wenn in diesem Beitrag überwiegend auf ungünstige Luft- beziehungsweise Schmierverhältnisse eingegangen worden ist, so kann natürlich eine Vielzahl weiterer Möglichkeiten Ursache eines defekten Turboladers sein. Neben dem Teilsystem zur Steuerung des Ladedrucks sind auch die Einspritzanlage sowie die Abgasanlage bei einer Ursachenforschung zu berücksichtigen. Durch die Komplexität der modernen Systeme kann der Aufwand sehr umfangreich sein. Dennoch ist jeglicher zeitliche Mehraufwand bei der Prüfung des Gesamtsystems absolut gerechtfertigt, um Folgeschäden und somit die Effizienz beziehungsweise die Lebensdauer des neu eingebauten oder reparierten Turboladers nicht zu beeinträchtigen.

Werkstattpraxis

Werkstattpraxis