Der knapp 4,70 Meter lange Kia EV6 basiert wie Hyundai Ioniq 5 oder Genesis GV60 auf der speziell für batterieelektrische Vehikel (BEV) konzipierten E-GMP-Plattform (Electric Global Modular). Wie auch bei anderen großen Autoherstellern hat sich die Baukasten-Strategie nämlich auch bei den Koreanern durchgesetzt. Sie vereinfacht nicht nur die Produktion durch skalierbare Größen, sondern reduziert auch die Produktionskosten deutlich.

Auf diese Weise kann der Hyundai-Konzern selbst die teure 800-Volt-Technik in unterschiedlichsten Modellen anbieten. Schließlich müssen für die höhere Spannung nicht nur die Batterie, sondern auch Leistungselektronik, E-Motoren und Ladegeräte angepasst werden. Der weiter verbreiterte Branchen-Standard, der günstigere Komponenten ermöglichen würde, liegt hier noch bei 400 Volt. Lohnt sich der Aufwand für 800-Volt-Technik?

Das Antriebssystem

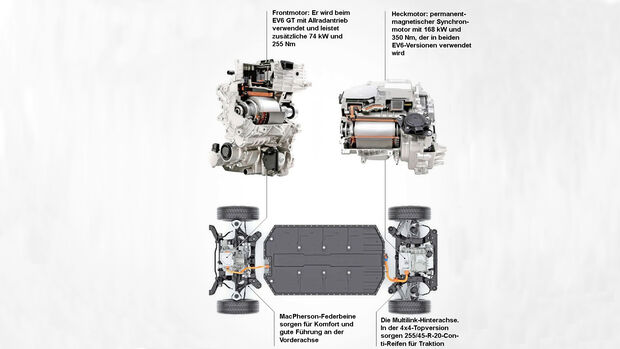

Nehmen wir den Kia als Beispiel für die Betrachtung der Plattform-Modelle. Serienmäßig verfügt der EV6 über Hinterradantrieb. Entsprechend dem Baukastensystem besteht dieser aus einer sogenannten Hinterachsantriebsmotoreinheit und setzt sich aus den folgenden Komponenten zusammen: Antriebsmotor, HV-Sicherungskasten, Multi-Wechselrichter, Untersetzungsgetriebe mit elektrischem Parkstellantrieb und einem Ölkühler.

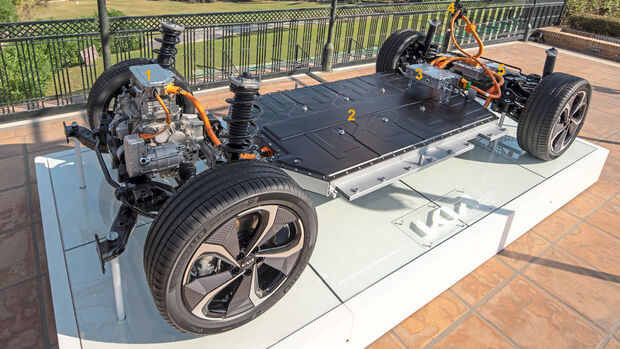

Die für BEV konzipierte E-GMP-Plattform unterteilt sich in drei Hauptgruppen: Frontmotor, Heckmotor und Akku: 1 Frontmotor, 2 Traktionsbatterie, 3 integrierte Ladekontrolleinheit ICCU, 4 Anschluss für bidirektionales Laden, 5 Heckmotor

Ist das Fahrzeug mit einem Allradantrieb versehen, befindet sich an der Vorderachse ein zusätzlicher Antriebsmotor. Zur Optimierung der Energieeffizienz lässt sich die Stromzufuhr zu den Vorderrädern bedarfsgerecht ein- oder ausschalten. Durch das damit verbundene Entkopplungssystem wird verhindert, dass sich ein elektromagnetischer Widerstand des Synchronmotors negativ auf den Energieverbrauch auswirkt.

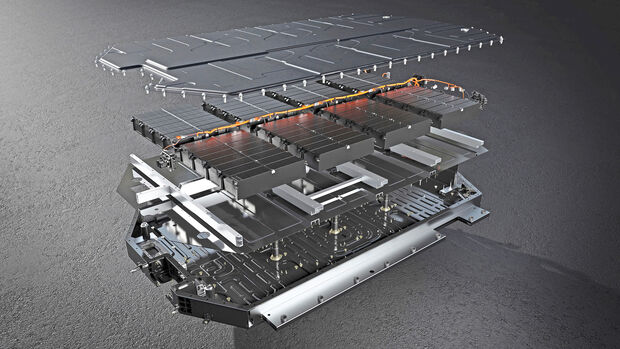

Aufbau der Bodengruppe des EV6.

Die zusätzliche VA-Antriebsmotoreinheit setzt sich aus den folgenden Komponenten zusammen: Antriebsmotor, HV-Sicherungskasten, Wechselrichter, Untersetzungsgetriebe mit Kupplungseinheit, HV-Batterieheizung und elektrische Ölpumpe.

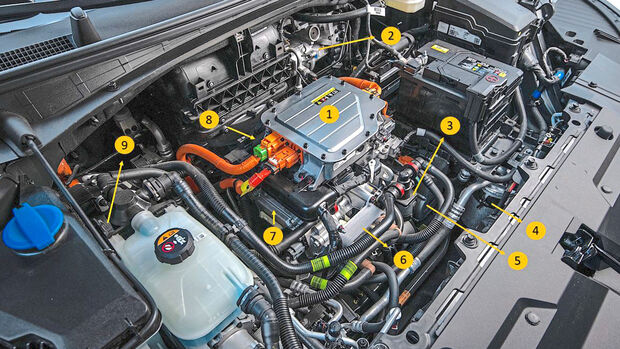

Blick unter die Motorhaube: 1 HV-Sicherungskasten, 2 elektrische Bremseinheit, 3 Dreiwege-Ventil, 4 Druckspeicher, 5 Kältemittelkompressor, 6 Ölkühler, 7 Antriebsmotor, 8 Multi-Wechselrichter, 9 HV-Batteriekühlaggregat

Bei beiden Antriebsmotoren handelt es sich um Drehstrom-Synchronmotoren mit Permanentmagneten. Je nach Betriebsmodus und Fahrsituation wird die entsprechende Einheit durch die Steuerelektronik als Elektromotor oder Generator geschaltet. Befindet sich das Fahrzeug in der Schubphase oder wird gebremst, führt es elektrische Energie mittels Rekuperation über den Spannungswandler an die Hochvolt-Batterie. Infolgedessen wird überschüssige kinetische Energie beim Verzögern in Form von elektrischer Energie zurückgewonnen. Die Bordnetzbatterie wird nach Bedarf über den DC/DC-Wandler mit 14 Volt geladen.

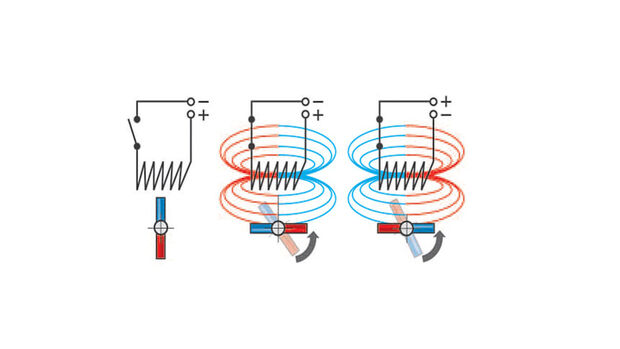

Die Funktion

Wird der Motor für den Antrieb verwendet, so erzeugt die Statorwicklung ein sich drehendes Magnetfeld, welches über die Felderzeugung der sich im Rotor befindenden Permanentmagnete weitergegeben wird. Die Steuerelektronik kann über die Frequenz des zugeführten Drehstroms die Drehzahl exakt definieren. Um die tatsächliche Drehzahl aber bestimmen zu können, muss die Steuerelektronik die genaue Position des Rotors kennen, welche über den Rotorlagensensor permanent ermittelt wird.

Der Magnet richtet sich nach dem Magnetfeld der Spule aus.

Wird der Motor zur Rekuperation als Generator betrieben, so wird der Rotor durch die Antriebskraft des Untersetzungsgetriebes über die gemeinsame Welle angetrieben. Da das Magnetfeld des Rotors nun an den Spulen des Stators vorbeiläuft, wird demzufolge je Phase eine Spannung in den Spulen induziert. Die Leistungselektronik wandelt die erzeugte elektrische Energie in eine Gleichspannung zugunsten der Hochvolt-Batterie um.

HV-Batterie

Die Hochvolt-Batterie ist der Kern eines E-Mobils und trägt maßgeblich zum Erfolg der Elektromobilität bei. Demzufolge gibt es eine Vielzahl Bauarten von HV-Batterien. Bei der zur Speicherung der elektrischen Energie genutzten Kia-HV-Batterie handelt es sich um eine Batterie mit Lithium-Polymer-Technologie. Sie hat die zurzeit interessanteste Energie- und Leistungsdichte der HV-Akkus im Verhältnis von Größe, Gewicht und Leistungsfähigkeit.

Die Lithium-Ionen-Antriebsbatterie des Kia EV6.

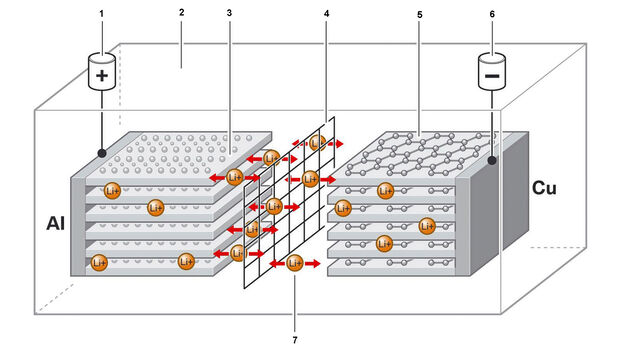

HV-Batterien unterscheiden sich untereinander in ihrer Ladekapazität, Hochvolt-Spannung und ihrer Baugröße, eine führende Lithium-Ionen-Technologie für alle Batterieanforderungen kann jedoch bislang nicht ausgemacht werden. Es gibt eine Vielzahl an Technologien, die auf variierenden Metalloxiden in der Kathode basieren. Je nach Materialwahl entstehen dadurch Vorteile in einer Kategorie, die meist aber zu Nachteilen in anderen Kategorien führen. Bei der Lithium-Polymer-Batterie bestehen die positiven Elektroden aus mehreren Schichten von Lithium-Metalloxiden und die negativen Elektroden aus mehreren Schichten Grafit. Die Elektroden befinden sich in einem wasserfreien Elektrolyt, welcher bei dieser Bauform nicht flüssig, sondern als Polymer gelartig gefestigt ist. Zudem bildet der Elektrolyt gleichzeitig den Separator zwischen den einzelnen Elementen, wodurch eine noch höhere Energiedichte erreicht wird. Die Ladung und Entladung der einzelnen Zellen wird durch das Verschieben der Lithium-Ionen realisiert. Aufgrund ihrer hohen Beweglichkeit liegt der Wirkungsgrad temperaturabhängig bei ca. 96 Prozent.

Während des Ladevorgangs lösen sich die eingelagerten Lithium-Ionen aus den Metalloxidschichten und gelangen durch den Elektrolyten in die negative Grafit-Elektrode zur Aufnahme der Elektronen.

Aufbau der Batterie: 1 positive Elektrode, 2 Gehäuse mit Elektrolyt, 3 Lithium-Metalloxid, 4 Separator, 5 Grafit-Schicht, 6 negative Elektrode, 7 Lithium-Ion.

Die Lithium-Ionen bilden mit dem Grafit eine Verbindung, ohne dabei die molekulare Struktur des Grafits zu zerstören. Beim Entladen wandern die Lithium-Ionen zurück in das Metalloxid, wodurch die Elektronen über den äußeren Stromkreis zur positiven Elektrode fließen können.

Vorteile der Lithium-Polymer-Technik:

► Konstante Spannung während des gesamten Entladezeitraums.

► Kein Memory-Effekt.

► Sehr hoher Wirkungsgrad.

► Hohe Lebensdauer.

► Hohe Zellenspannung.

► Hohe Leistungs- und Energiedichte.

► Gewicht.

Nachteile der Lithium-Polymer-Technik:

► Große Temperaturempfindlichkeit.

► Empfindlich gegen Überladung.

► Empfindlichkeit gegen Tiefentladung.

► Gefährliche Rückwirkungen bei Beschädigungen.

Je nach Fahrzeugkonfiguration verfügt die HV-Batterieeinheit des EV6 über 24 oder 32 Batteriemodule. Ein Batteriemodul besteht aus sechs in Reihe geschalteten Batteriezellen, wovon jede Zelle nochmals mit zwei parallel angeschlossenen Batteriezellen versehen ist. Hierdurch ergibt sich eine Gesamtkapazität von 58,0 kWh oder 77,4 kWh.

Das Batteriemanagementsystem setzt sich aus einem Hauptsteuergerät und in Abhängigkeit der Leistungsstärke der HV-Batterie aus sechs oder acht Zellenüberwachungseinheiten zusammen. Diese übermitteln dem Hauptsteuergerät Informationen zur Modultemperatur oder Zellenspannung und führen bei Bedarf auch einen Zellenausgleich aus. Die Temperaturüberwachung erfolgt durch 12 oder 16 NTC-Sensoren.

Die entsprechenden Informationen werden über eine asynchrone Kommunikation an das Hauptsteuergerät übermittelt und ausgewertet. Liegt eine defekte Zelle vor, kann diese einzeln getauscht werden, wodurch Reparaturkosten im Vergleich zu einem kompletten Tausch der HV-Batterie drastisch reduziert werden.

Thermomanagementsystem

Bei elektrifizierten Fahrzeugen ist die HV-Batterie die Schlüsselkomponente des Antriebs. Das Thermomanagementsystem (TMS) hat einen immensen Einfluss auf die Energieeffizienz der HV-Batterie, da die Reichweite auch in Abhängigkeit zur thermischen Belastung steht.

Die temperatursensiblen Lithium-Ionen-Zellen sind durch das Batteriegehäuse vom eigentlichen Kühlmedium getrennt. Hierdurch reduziert sich die Gefahr bei einem internen Kühlmittelaustritt. Eine Flüssigkeitskühlung mit herkömmlichem Kühl- mittel (kein Kühlmittel mit niedriger Leitfähigkeit) sorgt dafür, dass ein optimaler Temperaturbereich eingehalten wird, um zu verhindern, dass sich der Alterungsprozess der Zellen durch Temperaturen über 40 Grad Celsius massiv beschleunigt. Temperaturen jenseits von etwa 60 Grad Celsius können zu irreversiblen Schäden führen. Auch bei sehr niedrigen Temperaturen verringern sich die Leistung und damit auch der Wirkungsgrad deutlich.

Im Betriebszustand findet eine Vielzahl kurzzeitiger Belastungen statt, bei denen eine Menge an Energie umgesetzt werden muss. Der Temperaturanstieg ist die Folge der Beschleunigungs- und Bremsphasen, bei denen der Stromfluss den entgegenstehenden Innenwiderstand der Zellen überwinden muss.

Damit die Solltemperaturen auch im Betriebszustand eingehalten werden, kommt für die Batteriezellen ein komplexes Heiz- und Kühlsystem mit einem Flüssigkeitsvolumen von etwa 19,5 Litern zum Einsatz.

Neben der Flüssigkeitskühlung werden die Antriebsmotoren überwiegend durch das Öl (ATF) des Untersetzungsgetriebes gekühlt, da sich hierdurch sowohl eine bessere Kühleffizienz als auch eine bessere Isolierung erzielen lässt. In der Regel unterliegt das Öl keinem Wartungsplan, außer das Fahrzeug wird unter erschwerten Bedingungen betrieben. Ist dies der Fall, muss alle 120 000 km ein Ölwechsel erfolgen. Untersetzungsgetriebe und Antriebsmotor verfügen über eine gemeinsame Ablass- und Einfüllschraube für eine Gesamtmenge von circa 3,2 Litern beim Vorderradantrieb und 3,4 Litern beim Hinterradantrieb.

Die Heizung

Zur Beheizung des Fahrgastinnenraums ist der EV6 mit einem optionalen Wärmepumpensystem ausgestattet, das über einen Innenkondensator verfügt. Das durch den elektrischen Kompressor unter hohem Druck versetzte heiße Kältemittel wird als Wärmequelle für die Heizung verwendet. Mit einem deutlich geringeren Energieverbrauch gegenüber HV-PTC-Heizern ist eine doch recht hohe Heizleistung für den Fahrgastraum möglich. Als Faustformel gilt: 1 Kilowatt elektrischer Energie lässt sich durch die Wärmepumpentechnologie in circa 3 kW Wärmeenergie umwandeln. Der Leistungskoeffizient (COP) wird definiert als das Verhältnis zwischen der Leistung (kW), die aus der Wärmepumpe für Kühlung oder Heizung entnommen wird, und der Leistung (kW), die vom Kompressor bereitgestellt wird. Da die Funktion der Wärmepumpe in Abhängigkeit von der Außentemperatur steht, ist für sehr niedrige Außentemperaturen ein zusätzliches PTC-Heizelement für den Fahrgastraum eingebaut.

Im Gegensatz zur klassischen elektrischen Heizmethode in Elektroautos benötigt die Wärmepumpe deutlich weniger elektrische Energie. Was sich natürlich auf die Reichweite des Autos auswirkt. Die Wärmepumpe für das E-Auto ist keine neue Erfindung. Vielmehr wird die Technik bereits seit Längerem für die Heizung und Kühlung von Gebäuden eingesetzt.

Die Wärmepumpe entzieht ihrer Umgebung zunächst Wärme und führt diese einem Kreislauf zu, in dem sich ein möglichst ungiftiges und fast klimaneutrales Kältemittel wie R744 befindet. R744 (Kohlendioxid) ist ein Gas, welches im Vergleich zu fluorierten Kältemitteln weniger klimaschädigend ist. Das Kältemittel wird auf diese Art und Weise erwärmt oder gekühlt und die Wärme/Kälte anschließend mithilfe eines Wärmetauschers in warme/kühle Luft umgewandelt, bevor sie ins Fahrzeuginnere strömt.

Grundsätzlich wird für diesen Vorgang zwar ebenfalls Energie aus der E-Batterie benötigt, jedoch bei Weitem nicht in der Menge, wie es bei einer konventionellen Fahrzeugheizung der Fall ist.

Ladesystem

Das verwendete Multi-Ladesystem ist auch ohne den sonst üblichen On-Board-Charger kompatibel zu 400- und 800-Volt-DC-Ladestationen. Im theoretisch besten Fall lässt sich der Ladezustand der HV-Batterie in knapp 20 Minuten von 10 auf 80 Prozent erhöhen. Unter optimalen Bedingungen ergab der Test in auto motor und sport eine maximale Ladeleistung von 240 kW. Weil der Kia den Akku bei kalter Witterung allerdings nicht optimal vorkonditioniert, sinkt die Ladeleistung etwa im Winter deutlich auf teilweise nur noch 60 bis 70 kW ab.

Über einen optionalen Adapter lässt sich sogar 230-Volt-Wechselstrom aus der Batterie entnehmen, beispielsweise um den Akku eines E-Bikes zu laden.

Wer den Akku etwa mit einer längeren Autobahnetappe vor dem Ladevorgang aufwärmt, freut sich über Werte von mehr als 180 kW am CCS-Lader. Jedoch nur auf einem kurzen Plateau zu Beginn des Ladevorgangs. Im Schnitt liegt die Ladeleistung im ams-Test für die Dauer des Vorgangs von 20 auf 80 Prozent SOC bei 142 kW. An einer 11-kW-Wallbox dauert die Vollladung etwa acht Stunden.

Der Clou liegt im Lademanagementsystem. Erfolgt die Ladung über eine 350-kW-Ladestation mit 800 Volt, gelangt die Energie auf direktem Weg zur HV-Batterie. Wird hingegen nur über eine 400-Volt-Ladestation geladen, wird der hintere Antriebsmotor dazu genutzt, die Spannung in Verbindung mit dem Wechselrichter in 800 Volt umzuwandeln.

Über eine Boost-Konvertierung hebt das Multi-Ladesystem die Spannung intern auf 800 Volt an.

Hierdurch lässt sich nicht nur Gewicht reduzieren, sondern gleichzeitig auch weniger Energieverlust und Hitzeentwicklung erzielen. Das Lademanagement ist so konzipiert, dass über die Vehicle-to-Load-Funktion ermöglicht wird, Strom mit einer Leistung bis zu 3,6 kW aus der internen HV-Batterie zu entnehmen. Über einen entsprechenden Adapter lässt sich der Ladeanschluss sogar als herkömmliche 230-V-Steckdose bis zu einem Restladezustand von 20 Prozent nutzen.

Karosserie und Assistenzsysteme

Der Luftwiderstand ist beim E-Auto gefühlt noch wichtiger als beim Verbrenner. Je geringer er ist, desto weniger Energie muss aufgewendet werden, um diesen Widerstand zu überwinden. Und aufgrund der kürzeren Reichweite und der Dauer des Batterie-Ladens kommt dem Thema Aerodynamik beim E-Auto eine größere Bedeutung zu als beim konventionellen Antrieb.

Bei der Karosseriegestaltung des EV6 wurde viel Wert gelegt, dass das Fahrzeug möglichst stromlinienförmig gestaltet ist, um den Luftwiderstand so gering wie möglich zu halten. Der cW-Wert des EV6 liegt bei 0,28. Zum Vergleich: Ein Mercedes EQS liegt bei 0,20, der Tesla Model S bei 0,21, der Skoda Enyaq bei 0,23, und der aktuelle VW Golf liegt bei 0,28. Maßgeblich für den Luftwiderstand ist bekanntlich das Produkt aus cW-Wert und Stirnfläche A, wo der Kia aufgrund seiner Breite von knapp 1,90 m und einer Höhe von 1,55 m keine Rekorde einfahren kann. Letztlich zählt aber die Gesamteffizienz des Fahrzeugs, die sich im Strombedarf nach WLTP zeigt. Hier liegt der EV6 mit seinem Leergewicht von 2090 kg bei 16,6 kWh/100 km, auf der Eco-Verbrauchsrunde im ams-Test bei 19,9 kWh/100 km.

Die sogenannten Active Air Flaps in der Frontstoßstange sind eine für den Betrachter nicht ganz ersichtliche Detaillösung. Da die Lufteinlässe einen erheblichen Luftwiderstand zur Folge haben, wurde die Frontstoßstange aerodynamisch angepasst, sodass in Abhängigkeit vom Kühlbedarf verschiedener Bauteile gleichzeitig auch die Energieeffizienz verbessert wird. Die Unterbodengestaltung sowie auch das Design der Räder sollen dazu beitragen, den Luftwiderstand möglichst gering zu halten.

Der EV6 ist mit einer Vielzahl von fortschrittlichen Assistenzsystemen ausgestattet, die dazu beitragen sollen, die Sicherheit und den Komfort des Fahrers und der Insassen zu verbessern.

Sensorik am EV6:1 Frontkamera, 2 ADAS-PRK, 3 Surround-View-Kamera, 4 vordere Parksensoren (6x), 5 Frontradar, 6 vorderes Seitenradar (2x), 7 ADAS-DRV, 8 hinteres Seitenradar (2x), 9 hintere Parksensoren (6x).

Dazu gehören unter anderem der adaptive Tempomat, der Spurhalteassistent, Totwinkelassistent, Querverkehrswarner, autonome Notbremsassistent, Fernlichtassistent und der Parkassistent. Manche dieser Systeme können manuell deaktiviert werden, was die Nerven des Fahrers schonen kann. Zudem verfügt der Kia über eine 360-Grad-Kamera, die eine Rundumsicht des Fahrzeugs ermöglicht, sowie über ein 12,3 Zoll großes Head-up-Display, das wichtige Informationen direkt in das Sichtfeld des Fahrers projiziert. Das intelligente Parksystem unterstützt das Ein- und Ausparken erheblich, weil die Übersichtlichkeit der Karosserie vor allem nach hinten keine Bestwerte verdient. Damit allerdings ist der EV6 nicht allein, das modische Design vieler Neuwagen erschwert dem Piloten das Abschätzen der Außenmaße, insbesondere die "Rücksicht". Das sollen dann die elektronischen Assistenten übernehmen.

Fazit

Die E-GMP-Plattform aus dem Hyundai-Konzern nutzt 800-Volt-Antriebstechnik – dem doppelten Wert der sonst üblichen Spannung. Das bringt vor allem bei der Lade-Performance Vorteile. Aber nicht nur deswegen können sich Hyundai Ioniq 5, Kia EV6 oder Genesis GV60 oft in Vergleichstests durchsetzen.

Was 800-Volt-Technik bringt

Was 800-Volt-Technik bringt