Daimlers Start in die Elektromobilität war holprig. Der EQC, ein nachträglich umgemodeltes Verbrenner-Modell (GLC), tat sich gegen Konkurrenten wie das Tesla Model X oder den Audi e-tron schwer. Die erste auf einer reinen E-Auto-Plattform stehende Baureihe, der EQS, warf einen langen Schatten in Form von vielen Ankündigungen voraus – deren Tragweite nicht jeder verstand, der von dem Traditionsunternehmen einen viel schnelleren Hochlauf der E-Mobilität forderte.

Inzwischen hat Mercedes aber geliefert. Und wie. Unser Elektro-Auto-Tester Alex Bloch ging mit dem realen EQS auf eine Fernreise, die dem Model S die Reichweitenkrone entriss. Dabei war Bloch nicht nur vom Komfort und der Geräuscharmut der Elektrolimousine begeistert, sondern auch von Reichweite, Schnellladefähigkeit und Performance der Batterie.

Wie hat Mercedes den Super-Akku des EQS gemacht?

Grund genug nachzusehen, woher die Super-Akkus der elektrischen S-Klasse kommen und welche Technologie darin steckt. Denn wie die meisten Hersteller produziert Daimler die Zellen, die mit ihrer Chemie die Leistungsfähigkeit der Batterie ausmachen, nicht selbst. Wer dann? Daimler erklärt auf Nachfrage: "Für Batteriezellen haben wir ein wettbewerbsfähiges Lieferantenset aufgebaut. Die Partner fertigen hochinnovative und leistungsfähige Batteriezellen nach unseren spezifischen Vorgaben. Mit zwei strategischen Partnern hat Mercedes-Benz den Bezug von CO2-neutral gefertigten Batteriezellen vereinbart, beginnend mit dem EQS".

Auch wenn die Schwaben die Zellen nicht selbst produzieren – sie kaufen sie auch nicht einfach von asiatischen Branchenriesen, nehmen nicht, was die gerade im Regal haben. Vielmehr haben sie offenbar eine integrierte Zusammenarbeit mit Zulieferern entwickelt, wie sie die Auto-Branche für alle möglichen Teile seit Jahrzehnten praktiziert

Perspektivisch will Mercedes wie beispielsweise auch BMW tiefer in die Produktion von Zellen einsteigen: "Neben der Grundlagenforschung, der Vorentwicklung und dem Design von Batteriezellen soll auch die serienreife Produzierbarkeit anhand einer neuen Fabrik zur Kleinserienfertigung von Lithium-Ionen-Batteriezellen am Standort Untertürkheim ermöglicht werden. Diese soll 2023 in Betrieb gehen", heißt es dazu vom Autobauer.

Das Zusammenfügen der Zellen zu Modulen übernimmt der Hersteller teilweise, aber die Komposition der Module zu ganzen Akkus inzwischen fast immer. Dabei werden eine Vielzahl von Komponenten, abhängig vom Batteriemodell (Pouch- oder Hardcase-Zellen) und Zellmodule sowie Leistungselektronik zu einem Gesamtsystem verbunden.

CO2-Neutralität bei der Batterieherstellung

Vor allem legt Mercedes Wert darauf, dass die Batterie-Management-Software inhouse entsteht und Updates "Over the Air" (OTA) ermöglicht. Das Unternehmen formuliert das so: Mercedes "konzentriert sich innerhalb seines weltweiten Produktionsnetzwerks auf die Herstellung von hocheffizienten Batteriesystemen und den Aufbau eines globalen Batterie-Produktionsverbunds". Der soll aus acht Fabriken an sieben Standorten auf drei Kontinenten bestehen. Die Schwaben halten die lokale Batterieproduktion für das Schlüsselelement, um die weltweite Nachfrage nach Elektrofahrzeugen flexibel und effizient bedienen zu können.

Außerdem hat auch Daimler erkannt, dass die Nachhaltigkeit von E-Autos stark mit dem CO2-Aufwand bei der Produktion korreliert und achtet darauf, dass auch Partner, die Zellen und Module produzieren, diese CO2-frei herstellen.

Daimler wird auch bei Akkus chinesisch

Und wer sind nun die Zellhersteller? Im Sommer 2020 gab Mercedes zwei Kooperationen mit chinesischen Batteriespezialisten bekannt. "In China haben wir im Laufe der Jahre eine enge Zusammenarbeit mit wichtigen Industrie- und Technologiepartnern aufgebaut, die (…) auch zu Forschung und Entwicklung beigetragen haben", sagt Daimlers China-Vorstand Hubertus Troska dazu.

Die große, (von Alex Bloch getestete) Batterie im EQS stammt von CATL (Contemporary Amperex Technology Co., Limited). CATL ist inzwischen gut bekannt, weil das Unternehmen mit zahlreichen Herstellern (neben Mercedes auch BMW, Volvo und VW) Kooperationen eingegangen ist und im Herbst 2019 mit dem Bau eines europäischen Werks in Thüringen begonnen hat.

Anfang August 2020 erklärte Daimler-Entwicklungsvorstand Markus Schäfer die Zusammenarbeit von Mercedes mit CATL so: "Wir wollen im Bereich der Batterietechnologie führend sein. Dazu kombinieren wir unsere eigene Forschungs- und Entwicklungskompetenz jetzt mit der Expertise starker Partner. Durch die Zusammenarbeit mit CATL beschleunigen wir unsere Transformation zur CO2-Neutralität." Denn für Pkw nutzt Mercedes CO2-neutral produzierte Zellen und Module. Die Vereinbarung umfasst auch das CATL Cell-to-Pack (CTP) Design für einzelne Projekte. Es macht herkömmliche Module überflüssig und integriert Zellen direkt in der Batterie. Für den EQS ist aber ausdrücklich von Batterie-Modulen die Rede, die dann aus dem neuen CATL-Werk nahe Erfurt kommen sollen, wenn dieses eröffnet ist.

Zellchemie mit wenig Kobalt

Die Zellen des großen EQS-Akkus bestehen aus Nickel, Kobalt und Mangan im Verhältnis 8:1:1 und damit aus rund zehn Prozent weniger Kobalt als bei bisherigen Systemen. Die Kapazität gibt Mercedes mit 107,8 kWh netto an, das Gewicht soll 692 Kilogramm betragen. Das entspricht einer Energiedichte von 156 Wh/kg – fürs gesamte Akkupaket wohlgemerkt. Zum Vergleich: Vom 699 Kilogramm schweren Akku des E-Tron gibt Audi nach dem ersten Update 86,5 kWh zur Nutzung frei. Die Netto-Energiedichte des gesamten Akkus liegt also hier nur bei rund 124 Wh/kg. Das entspricht einer Verbesserung von 25 Prozent in drei Jahren (der Audi E-Tron kam 2018 auf den Markt).

Lassen sich solche Fortschritte in die Zukunft fortschreiben? In der "strategischen" Partnerschaft mit CATL arbeitet Mercedes jedenfalls nach eigenem Bekunden an Batteriegenerationen, die in den nächsten Jahren in zahlreichen Fahrzeugen zum Einsatz kommen sollen. Und das Ziel ist natürlich, die Energiedichte und Reichweite zukünftiger Batterien zu steigern und die Ladezeiten signifikant zu reduzieren; gleichzeitig sollen die Entwicklungszyklen schrumpfen. Wohin das führen könnte, zeigt dieser Entwicklungsplan von CATL auf einem bei Twitter geposteten Bild.

Wer ist Farasis?

Aber Mercedes kann sich schon aus Kapazitätsgründen nicht nur auf einen Partner verlassen. Anfang Juli 2020 verkündete Daimler eine weitere strategische Partnerschaft mit dem ebenfalls chinesischen Batteriehersteller Farasis Energy inklusive dreiprozentiger Kapitalbeteiligung. Das Unternehmen ist hierzulande weniger bekannt als CATL, obwohl es schon 10 Jahre länger (seit 2002) existiert. Gegründet haben es Dr Yu Wang und Dr. Keith Keppler im Silicon Valley, heute liegt der Hauptsitz aber in Ganzhou, wo die chinesische Dependance 2009 gegründet wurde. Seit 2011 beliefern die Chinesen den Hersteller von Elektro-Motorrädern Zero, 2016 folgte der Einstieg ins Autogeschäft mit der Belieferung chinesischer Hersteller, 2018 eine erste Kooperation mit Daimler. Heute beliefert Farasis die chinesischen Hersteller GAC Aion, BAIC, Great Wall, FAW, DFM, Geely sowie Changan und arbeitet neben Daimler und Mercedes-AMG auch mit Lotus (inzwischen Geely-Tochter), dem türkischen Start-up TOGG sowie weiterhin mit Zero zusammen. Nach eigenen Angaben hat Farasis inzwischen mehr als 150 Millionen Batteriezellen auf dem Markt.

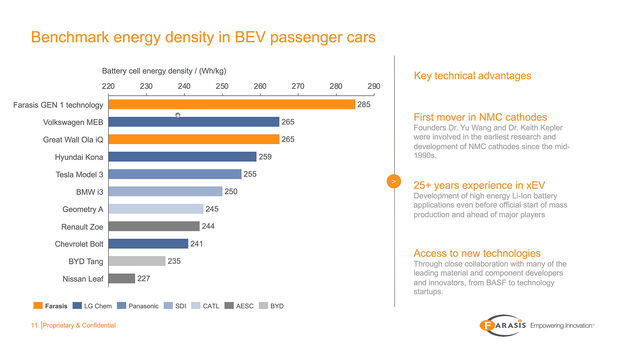

Farasis wird die kleinere Batterie (90 kWh) für den EQS liefern, die laut Mercedes ab Ende 2021 erhältlich sein wird. Ihre Zellchemie besteht ebenfalls aus Nickel, Mangan und Kobalt im Verhältnis 8:1:1. Zum späteren Start sagt Mercedes: "Zur Reduktion der Anlaufkomplexität fokussieren wir uns – wie bei allen Baureihen – auf ausgewählte Varianten. Zum Anlauf des EQS gehen wir mit dem EQS 580 4M und dem 450+ 4x2, jeweils mit der 107,8 kWh Batterie an den Start. Weitere Varianten folgen". Die kleinere Batterie von Farasis dürfte 2022 auch für den EQE wichtig werden, denn der riesige CATL-Akku passt nicht in die elektrische E-Klasse, deren kürzerer Radstand die Akkulänge limitiert. Die Zellen bezeichnet Farasis noch als Gen 1 (erste Generation), schreibt Ihnen aber Spitzenwerte bei der Energiedichte (285 Wh/kg, bezogen auf die Zelle) zu.

Kooperation mit Kapitalbeteiligung

Daimler schloss mit Farasis eine im Sommer 2020 bekannt gegebene Vereinbarung. Ziel war die Entwicklung und Industrialisierung "hochentwickelter" Zelltechnologien und eine starke Kostenreduzierung. Der Vertrag sollte Mercedes Sicherheit bei der Belieferung mit Batteriezellen bieten und Farasis Planungssicherheit für den Kapazitätsaufbau. Damals sah die Vereinbarung vor, dass Farasis in Bitterfeld-Wolfen ein Werk für Batteriezellen baut und bis zu 2.000 neue Arbeitsplätze schafft. Der ostdeutsche Standort sollte von vornherein als CO2-neutrale Fabrik konzipiert sein. In Bitterfeld wollte Farasis Gen-1-Zellen für die Belieferung von Daimler und anderen europäischen Kunden fertigen. Das Unternehmen hatte vor, dafür ein bereits bestehendes Gebäude zu nutzen, das Farasis zusammen mit dem Gelände in Wolfen erworben hat.

Aufgrund einer enorm gestiegenen Nachfrage nach einer neuen Zellgeneration (Gen 4) hat Farasis dann "in enger Abstimmung mit Daimler beschlossen", zunächst den Hochlauf von Fertigungsstätten außerhalb Europas zu priorisieren". Daraus habe sich die Notwendigkeit ergeben, die "Lokalisierungsstrategie in Europa" anzupassen. Es gehe dabei um die Frage, welche Produkte künftig wo produziert werden; das betreffe auch künftige Batteriezell-Generationen. Klar ist, dass Farasis entgegen der ursprünglichen Planung keine Gen-1-Zellen in Bitterfeld herstellen wird. Das löste Gerüchte aus, die Kooperation mit Daimler stünde auf der Kippe und Daimler habe von Farasis Muster bzw. Prototypen "katastrophaler" Qualität erhalten. Das dementieren allerdings sowohl Farasis als auch Mercedes. Die Lieferung von Mustern schlechter Qualität könne Mercedes nicht bestätigen, die Kooperation mit und die Beteiligung an Farasis hätten weiter Bestand. Einen weiteren Beleg für die Ernsthaftigkeit der Verbindung lieferten die unternehmen am 23. Juli 2021: Die Beteiligung im Rahmen des Börsengangs von Farasis im Sommer 2020 schuf die Möglichkeit, ein Jahr später haben die Gesellschafter von Farasis Energy Mercedes-Entwicklungsvorstand Markus Schäfer zum offiziellen Aufsichtsratsmitglied gewählt. Dr. Keith Kepler, CTO und Mitbegründer von Farasis betont: "Die Wahl von Markus Schäfer zum Aufsichtsratsmitglied ist auch für Farasis Energy Europe und USA von großer Bedeutung. Dieser Schritt festigt die Partnerschaft zwischen Farasis und Daimler für nachhaltige und hochentwickelte Batteriezelltechnologien."

Keine Zellen aus Deutschland, aber trotzdem CO2-neutral

Allerdings kann Farasis zu einer alternativen Nutzung des Geländes in Bitterfeld inklusive des bereits bestehenden Gebäudes "zum jetzigen Zeitpunkt (15. Juli 2021, Anm. d. Red.) noch keine spruchreifen Aussagen machen, da sich Farasis "diesbezüglich noch in der Abstimmung mit seinen Kunden" befinde. "Wir gehen davon aus, dass dieser Prozess in ca. 6 Wochen abgeschlossen sein wird und wir dann konkreter werden können", heißt es von Farasis Deutschland.

Details seiner neuen Strategie will Farasis in den kommenden Wochen veröffentlichen. "Das Ziel ist weiterhin, den gesamtheitlichen CO2-Fußabdruck so weit wie möglich zu reduzieren". Eine Zusage, dass das Werk nahe Bitterfeld zu einem späteren Zeitpunkt Zellen für Mercedes liefern wird, ist von Farasis bis dahin aber nicht zu bekommen.

Mehr Energiedichte für 2025 dank Silizium-Anode

Im Zweifel wäre das aber eher ein Rückschlag für die Region, als für Mercedes. Mit mehr als 3500 Mitarbeitern kann Farasis in Ganzhou und Zhenjiang Batteriezellen mit insgesamt 21 Gigawattstunden herstellen, das Werk in Ganzhou hat nach eigenen Angaben die Zertifizierung als CO2-neutrale Produktionsstätte bereits erhalten.

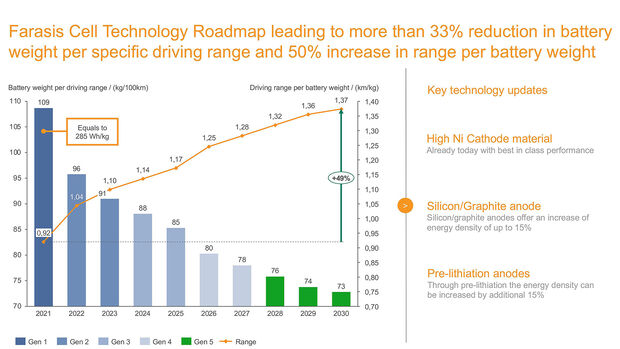

Die Gen4-Zellen (ab 2025) werden sich nicht durch das Kathodenmaterial (wieder NMC 8:1:1) von den Vorgänger-Generationen unterscheiden, sondern dadurch, dass Silizium als Anodenmaterial zum Einsatz kommt. Es dient dort der Einlagerung von Lithium-Ionen. Würde man an der Metall-Elektrode direkt Lithium sammeln, würde es dort nadelförmige Strukturen, so genannte Dendriten bilden, die die Trennschicht der Zellen zerstören können. In bisherigen Batterien dient Graphit als Einlagerungsmaterial, mit Silizium sind die Trägerschichten sehr viel leichter darstellbar. Farasis verspricht, dass die Energiedichte der Gen-4-Zellen bei mehr als 330 Wh/kg (gegenüber 285 bei Gen 1) liegen soll, die volumetrische Energiedichte soll gar von 650 Wh/l (Gen 1) auf 750 Wh/l steigen. Und während sich die aktuelle Generation in weniger als 30 Minuten von 0 auf 80 Prozent Ladezustand auftanken lässt, soll Gen 4 das sogar in unter 20 Minuten schaffen.

Für 2030 verspricht Farasis dann sogar eine Reduzierung des Batteriegewichts um dien Drittel bei gleicher Reichweite oder eben eine Erhöhung der Reichweite von 50 Prozent bezogen aufs Batteriegewicht. Dank der Zusammenarbeit könnte Mercedes die Leistungssteigerungen durch Implementierung neuer Zellgenerationen in seine Autos in die Serienproduktion mitnehmen – wenn Farasis die Industrialisierung der neuen Zellen schafft und die Vereinbarung das zulässt. Dann könnte der EQS nach einem Facelift noch weiter kommen.

Fazit

Batteriezellen stellt auch Daimler nicht selbst her – wie die wenigsten Autobauer. Selbst Tesla fertigt seine Zellen aktuell noch in Kooperation mit Panasonic, erst im Werk Grünheide (Produktionsstart angeblich noch 2021) will der US-Hersteller eigene Rundzellen produzieren. Auch wenn die Schwaben die Zellen nicht selbst produzieren – sie kaufen sie auch nicht einfach von asiatischen Branchenriesen, nehmen nicht, was die gerade im Regal haben.

Und in den Bau der Akkus selbst und sogar die Entwicklung der Zelltechnologie hat sich Mercedes offenbar schon recht tief eingearbeitet. Hier scheint sich bei Batterien eine integrierte Zusammenarbeit mit Zulieferern zu entwickeln, wie sie die Auto-Branche für alle möglichen Teile seit Jahrzehnten praktiziert. Die Fertigungstiefe ist auch bei Autos mit konventionellem Antrieb gar nicht so groß: 2016 schätzte der Analyst Jan Dannenberg von der Strategieberatung Berylls sie fürs Gesamtfahrzeug auf durchschnittlich 30 Prozent, sprich 70 Prozent der Teile kamen von Zulieferern. Nur bei Motoren habe sie damals bei 70 Prozent gelegen. Mit dem E-Antrieb ändern sich also vor allem die Bereiche, in denen mehr oder weniger von extern kommt und woher. Viele wichtige Lieferanten stammen jetzt bei Mercedes aus China; deutsche Zulieferer spielen bei Batteriezellen keine Rolle.

Das Gesamtprodukt ist im Falle der großen EQS-Batterie auf jeden Fall beeindruckend und die Zusammenarbeit mit den chinesischen Spezialisten könnte den Schwaben Zugang zu den neuesten Zelltechnologien verschaffen.

Oder eben auch Probleme machen, weil Mercedes die Zellproduktion nicht voll unter Kontrolle hat und sich auf die chinesischen Zulieferer verlassen muss, mit denen man noch nicht so lange auf Basis eines stabilen, nationalen juristischen Systems zusammenarbeitet wie mit den deutschen Branchengrößen.